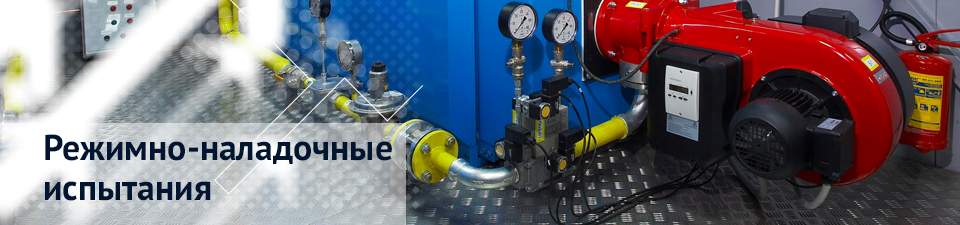

Режимно-наладочные испытания котельных: ключ к эффективности, безопасности и экономии

Эксплуатация котельной установки — это не просто процесс поддержания заданной температуры теплоносителя. Это сложная инженерная задача, где на первый план выходят три кита: эффективность, безопасность и экономичность. Достичь оптимального баланса между этими параметрами без точных данных и профессиональной настройки невозможно. Именно для этого и проводятся режимно-наладочные испытания (РНИ).

Что такое режимно-наладочные испытания?

Режимно-наладочные испытания — это комплекс работ, направленных на определение фактических эксплуатационных характеристик котельной установки, выявление резервов и приведение ее работы к оптимальным, паспортным или расчетным режимам. Проще говоря, это «диагностика здоровья» и «тонкая настройка» всего комплекса оборудования: котлов, горелочных устройств, насосов, тягодутьевых машин, систем автоматики и химводоподготовки.

Цели и задачи РНИ:

- Определение КПД и тепловой мощности: Установление реального коэффициента полезного действия котла в различных нагрузочных режимах (минимальная, номинальная, максимальная). Это основа для оценки экономичности.

- Оптимизация процесса горения: Настройка соотношения «топливо-воздух» (коэффициент избытка воздуха) для обеспечения полного и эффективного сжигания топлива (газа, мазута, угля) с минимальными потерями.

- Оценка экологических показателей: Измерение концентрации вредных выбросов (CO, NOx, SOx) и приведение их в соответствие с требованиями природоохранного законодательства.

- Проверка безопасности: Контроль работы аварийной автоматики, предохранительных клапанов, систем сигнализации.

- Составление (актуализация) режимных карт: Разработка или корректировка основного документа для оперативного персонала, в котором указаны оптимальные настройки для разных режимов работы (расход топлива, давление, температура, положение регулирующих органов и т.д.).

- Выявление неисправностей и резервов: Обнаружение скрытых проблем (засоры газовых трактов, неоптимальная работа дымососов/вентиляторов, накипь в теплообменниках), снижающих эффективность.

Основные этапы проведения испытаний

1. Подготовительный этап:

- Анализ проектной и исполнительной документации.

- Визуальный осмотр оборудования.

- Проверка исправности и поверки контрольно-измерительных приборов (КИП).

- Разработка и согласование программы и методики испытаний.

2. Проведение испытаний (Экспериментальная часть):

Это самый ответственный этап, который проводится при различных, но стабилизированных нагрузках котла. Проводятся замеры с помощью переносных точных приборов:

- Газоанализаторы: Определение состава дымовых газов (O?, CO?, CO, NOx). Ключевой параметр для настройки горелки.

- Тепломеры (пирометры): Измерение температуры уходящих газов, теплоносителя, поверхности котла.

- Тягомеры/напоромеры: Контроль разрежения в топке, давления воздуха и газа перед горелкой.

- Расходомеры: Измерение расхода топлива, воды, пара.

- Отбор проб: Топлива, воды, конденсата для лабораторного анализа.

На основе этих данных по стандартным методикам (метод обратного баланса) рассчитываются основные потери тепла (с уходящими газами, от химической и механической неполноты сгорания, в окружающую среду) и фактический КПД котла.

3. Аналитический и пусконаладочный этап:

- Обработка данных, сравнение с нормативными значениями и паспортными данными.

- Корректировка режимов работы: Инженеры-наладчики регулируют работу горелочных устройств, тягодутьевых машин, задают новые уставки для систем автоматического регулирования.

- Проведение контрольных замеров для проверки эффективности внесенных изменений.

4. Итоговый этап:

- Составление Технического отчета (Акта режимно-наладочных испытаний), который включает:

- Протоколы испытаний и замеров.

- Рассчитанные энергетические характеристики (КПД, удельный расход топлива).

- Режимные карты на эксплуатацию оборудования.

- Выводы и рекомендации по устранению выявленных недостатков, мероприятия по повышению экономичности и безопасности.

Кто и когда должен проводить РНИ?

Испытания должны проводить специализированные лицензированные организации, имеющие необходимое оборудование и квалифицированный персонал (инженеры-теплотехники, наладчики).

Периодичность проведения:

- Обязательно – после монтажа нового оборудования или капитального ремонта.

- Периодически – в плановом порядке, как правило, перед началом каждого отопительного сезона.

- Внепланово – при заметном ухудшении экономических показателей, изменении вида или качества топлива, после замены ключевых узлов.

Выгоды от проведения регулярных РНИ:

- Экономия топлива (5-15%): Правильная настройка горелки и режимов – это прямой путь к сокращению затрат на энергоресурсы.

- Снижение эксплуатационных расходов: Увеличение межремонтного периода оборудования за счет работы в оптимальных условиях.

- Повышение безопасности: Своевременное выявление потенциально опасных отклонений.

- Соблюдение экологических норм: Избежание крупных штрафов за превышение выбросов.

- Документированная эффективность: Отчеты и режимные карты служат доказательством рационального использования энергоресурсов для надзорных органов.

Заключение

Режимно-наладочные испытания — это не бюрократическая формальность, а важнейший инструмент технической и экономической политики любого предприятия, эксплуатирующего котельное оборудование. Это разумные инвестиции, которые окупаются за счет снижения топливной составляющей, предотвращения аварий и обеспечения стабильной, долговечной работы «сердца» теплоснабжения. Пренебрежение этим видом работ ведет к скрытому, но постоянному перерасходу средств и повышает риски до критического уровня.